[摘要]DIP插件元件,即双列直插式插件元件(Dual In-line Package),是一种广泛应用于电子电路中的元件封装形式。

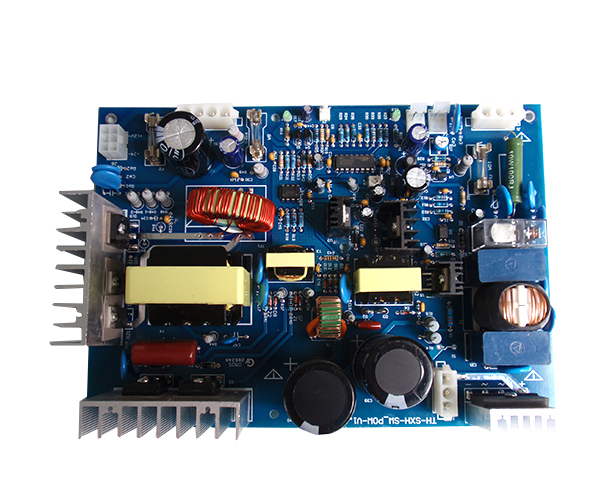

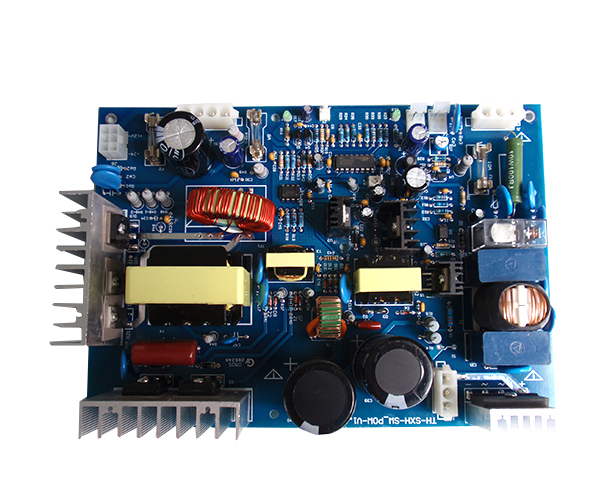

DIP插件元件,即双列直插式插件元件(Dual In-line Package),是一种广泛应用于电子电路中的元件封装形式。其设计特点是元件由两排平行排列的引脚构成,引脚之间的间距大多数情况下为2.54毫米(0.1英寸)。这种设计使得DIP插件加工元件能够方便地插入到相应的插座中,或直接焊接在穿孔电路板上,从而实现电气连接。

### 外形与结构

### 外形与结构

DIP插件元件通常由坚固的塑料或陶瓷材料封装,能够有效地保护内部半导体芯片或电路模块。其引脚数量通常为8至64个不等,根据具体的电路设计需求而定。例如,经典的555定时器芯片常见的就是8引脚,而常用的逻辑控制芯片可能有14到16个引脚。

### 应用领域

由于其设计的便利性和通用性,DIP插件元件在许多领域得到了广泛的应用,包括但不限于:

1. **消费电子:** 许多家用电器中的控制电路板都会使用DIP封装的微控制器和传感器。

2. **计算机及其外设:** 早期的计算机主板和一些外围设备中,DIP组件曾是主要的元件形式。

3. **工业控制:** 在自动化设备和工业控制系统中,DIP插件元件用于各种控制电路和信号处理模块。

### 优势与挑战

#### 优势

1. **易于操作和更换:** 由于直插式设计,DIP插件元件便于手工焊接,也可以很方便地用IC插座来更换。

2. **可靠性高:** 坚固的封装提供良好的机械保护,并且引脚较粗,不易损坏。

3. **成本较低:** 比起一些表面贴装技术(SMT)封装的元件,DIP封装更容易生产和操作,降低了整体成本。

#### 挑战

1. **占用空间较大:** 相较于现代的表面贴装技术,DIP插件元件在电路板上占用的空间更多,不利于高密度电路的设计。

2. **生产自动化程度低:** 由于需要人工插入或使用波峰焊接技术,生产线自动化程度相对较低。

### 发展趋势

随着技术的发展,越来越多的电子产品开始转向更小、更轻的表面贴装元件(SMD),这种趋势对DIP插件元件提出了挑战。然而,DIP元件在教育、原型设计和低成本应用领域仍保持着自己的重要地位。考虑到成本和易维修性,许多个人项目和入门级开发板依然选择使用DIP封装的元件。

综上所述,尽管面临新的技术挑战,DIP插件加工元件以其独特的优势,尤其是在教育和原型开发领域,仍然占据着不可替代的地位。

DIP插件元件通常由坚固的塑料或陶瓷材料封装,能够有效地保护内部半导体芯片或电路模块。其引脚数量通常为8至64个不等,根据具体的电路设计需求而定。例如,经典的555定时器芯片常见的就是8引脚,而常用的逻辑控制芯片可能有14到16个引脚。

### 应用领域

由于其设计的便利性和通用性,DIP插件元件在许多领域得到了广泛的应用,包括但不限于:

1. **消费电子:** 许多家用电器中的控制电路板都会使用DIP封装的微控制器和传感器。

2. **计算机及其外设:** 早期的计算机主板和一些外围设备中,DIP组件曾是主要的元件形式。

3. **工业控制:** 在自动化设备和工业控制系统中,DIP插件元件用于各种控制电路和信号处理模块。

### 优势与挑战

#### 优势

1. **易于操作和更换:** 由于直插式设计,DIP插件元件便于手工焊接,也可以很方便地用IC插座来更换。

2. **可靠性高:** 坚固的封装提供良好的机械保护,并且引脚较粗,不易损坏。

3. **成本较低:** 比起一些表面贴装技术(SMT)封装的元件,DIP封装更容易生产和操作,降低了整体成本。

#### 挑战

1. **占用空间较大:** 相较于现代的表面贴装技术,DIP插件元件在电路板上占用的空间更多,不利于高密度电路的设计。

2. **生产自动化程度低:** 由于需要人工插入或使用波峰焊接技术,生产线自动化程度相对较低。

### 发展趋势

随着技术的发展,越来越多的电子产品开始转向更小、更轻的表面贴装元件(SMD),这种趋势对DIP插件元件提出了挑战。然而,DIP元件在教育、原型设计和低成本应用领域仍保持着自己的重要地位。考虑到成本和易维修性,许多个人项目和入门级开发板依然选择使用DIP封装的元件。

综上所述,尽管面临新的技术挑战,DIP插件加工元件以其独特的优势,尤其是在教育和原型开发领域,仍然占据着不可替代的地位。