离心球墨铸铁的主要成分包括铁、碳、硅、锰、镁等。首先,需要根据产品要求准备不同成分的原料,特别是镁的添加量,对铸铁的性能至关重要。该过程通常会在铸造厂的材料仓库进行,以确保所用原料的质量符合标准。

### 2. 熔炼

将准备好的原料放入电弧炉或感应炉中进行熔炼。在这个过程中,炉温需要达到1200℃到1450℃,以确保原料能够充分融化。在熔炼过程中,需控制炉内气氛,避免氧化反应,并可以加入适量的合金元素以改善铁水的流动性。

### 3. 撞击处理

熔炼后的铁水要进行撞击处理,以去除浮渣和气体,改善熔融金属的质量。此外,加入适量的镁合金,进行球化处理,使铁水中的石墨从片状转变为球状,这一过程是确保铸件优良性能的关键。

### 4. 离心铸造

离心铸造是离心球墨铸铁管的一大特点,将处理好的铁水倒入旋转的模具中。旋转速度一般在300-600转/分钟,通过离心力作用使熔融金属均匀地分布在模具内壁,并形成管道的壁厚。铸造过程中,模具温度需控制在适当范围,以确保铸件的冷却速度,有效避免铸造缺陷的产生。

### 5. 冷却与固化

铸造完成后,铁水会在模具中迅速冷却和固化,形成球墨铸铁管。冷却过程可以通过控制模具的冷却速率来影响铸件的微观结构,理想的冷却条件可以使管道的机械性能达到z佳状态。

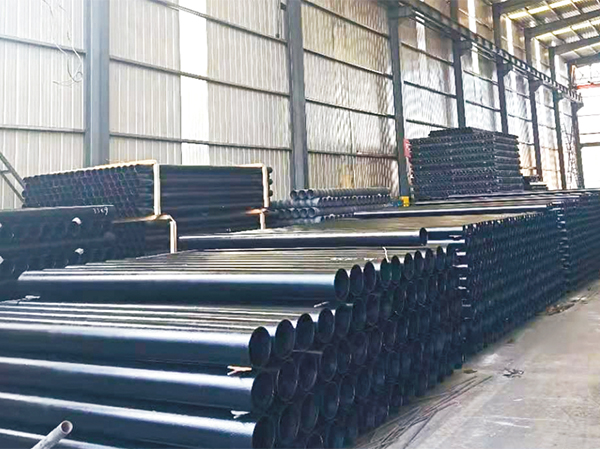

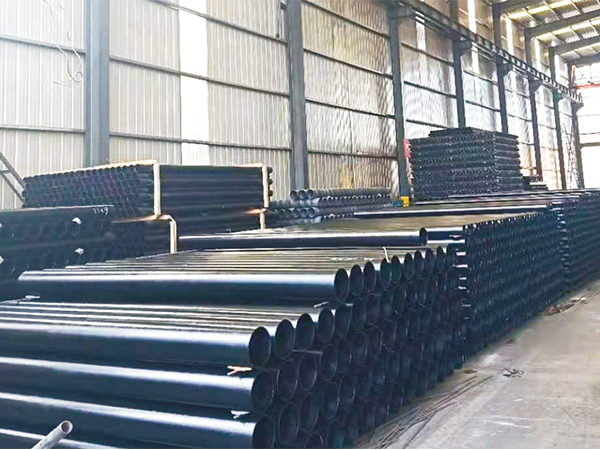

### 6. 脱模与后处理

待铸件冷却至室温后,将其从模具中脱出并进行清理,去除表面的氧化层和残留物。随后,通过切割、车削等机械加工方式对铸件进行精加工,以满足尺寸精度和表面光洁度的要求。

### 7. 检测与检验

在完成后处理后,铸造厂会对成品进行一系列的检验,包括尺寸、外观、和力学性能等方面的测试。通过无损检测(如超声波、X光等)验证铸件内部的质量,确保其符合设计标准和使用要求。

### 8. 表面处理

z后,为提高管道的耐腐蚀性,可进行防腐涂层处理。这一步骤可以根据使用环境的不同选择不同的涂层材料和工艺。

总之,离心球墨铸铁管的铸造工艺包括从材料准备、熔炼、撞击处理到离心铸造、冷却与固化、后处理、检测及表面处理等多个环节,每一个步骤都对产品的质量和使用性能产生重要影响。